锤片式粉碎磨中锤片的磨损过程

锤片作为锤片式粉碎磨等饲草料加工设备的关键工作部件,其磨损钝化不仅增加钢材的消耗,更重要的是直接影响饲草料加工质量和生产效率,而后者正愈来愈引起人们的注意。在锤片式粉碎磨的工作过程中锤片直接与物料接触,依靠锤片的正面冲击和棱角的剪切作用使物料粉碎。锤片所接触物料虽柔软,但锤片工作一段时间后仍会磨损变钝,使锤片与物料间的正面冲击逐渐演变为滑擦,锤片棱角对物料的剪切作用也慢慢丧失,使锤片式粉碎磨加工效率降低。因此,本文从研究锤片金相组织、硬度分布等因素与磨损钝化的关系入手,根据锤片在软物料磨损状况下的磨损失效特性,对锤片进行强化处理,使锤片在有效工作时间内保持良好形貌。

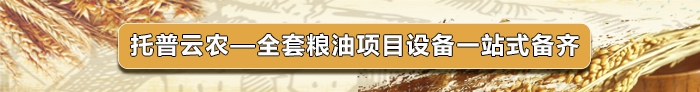

锤片式粉碎磨工作过程中,锤片的高速转动使物料与锤片、筛片、齿板发生剧烈搓擦,进而形成对物料的粉碎。在锤片与物料的相互作用中,物料在锤面的打击和棱角剪切作用下破碎。新锤片的锤面对物料的正面打击面较大,棱角(侧刃)对物料的剪切作用明显,而随着加工量的增大,锤片在物料的正面冲击和微切削滑擦、凿削作用下逐渐磨损,形成切向圆角和断面圆角(图1),正面打击作用和棱角剪切作用逐渐减弱,加工效率随之降低。

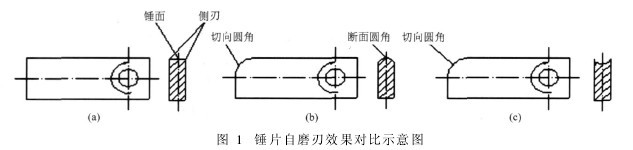

在此过程中,由于锤片始终按原始的轨迹随转子作圆周运动,且锤片的棱角已经被物料磨圆,平直的锤面已不复存在。此时锤片与物料间的作用力,就被变形后的断面圆角分解为切向的滑擦作用力F2和垂直于断面圆角的正向作用力F1(图2),F1是F的一个分力,且F1

为了提高旋风式粉碎磨的锤片的耐磨性,各个研究机构及生产厂家积极从锤片材料、热处理工艺等方面探求提高锤片耐磨性的方法。目前,国内所用的强化方法有:65Mn钢锤片淬火处理;中碳钢锤片进行高频感应淬火;65Mn或45号钢锤片的磨损部位喷焊;Ni基自熔性合金粉末或高频堆焊Cr-Mo合金粉末;65Mn的锤片进行固体渗硼、硼氮共渗或硼铬稀土共渗;白口铸铁-钢丝复合而成的锤片式粉碎磨锤片。美国、意大利等许多国家采用在锤片的四角堆焊耐磨层以及在铬钼合金钢锤片上喷涂粉末(含铜72%、锌28%)的方法以提高锤片耐磨性。虽然上述锤片所使用的材料不同,但热处理工艺不同,对提高锤片的使用寿命效果均明显。共同的特点是注重锤片整体耐磨性的提高,而锤片一经磨损钝化后,棱角仍不复存在,仍会形成断面圆角。

目前,针对锤片强化的各种热处理及表面处理工艺均有研究或应用,特别是当应用了锤片堆焊或喷焊硬质合金的工艺后,锤片硬度进一步提高的空间很小。因此,单靠增加硬度来提高锤片耐磨性的改进余地确实有限。然而,对于饲料锤片式粉碎磨而言,由于所加工物料(无论是秸秆类纤维物料还是颗粒饲料)的硬度并不大,对锤面的正面冲击造成的冲蚀或疲劳远小于锤面棱角磨圆后形成滑擦所产生的磨损。因此,掌握锤片在整个工作过程中不同阶段的磨损特性、在整个磨损过程中锤片形状的变化规律、不同金相组织与磨损钝化的关系等,是合理制定锤片强化工艺的基础。

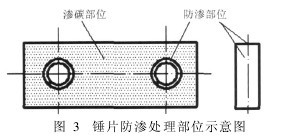

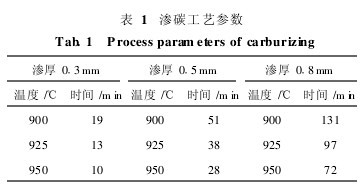

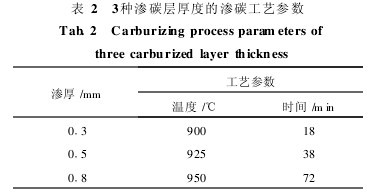

旋风式粉碎磨的锤片的防渗处理试验锤片材料选用Q235钢。为达到锤片的自磨刃效果,进行渗碳处理之前,将锤片的打击面和轴孔等不需要渗碳的部位涂刷防渗剂(图3),以达到防渗的目的。渗碳工艺参数确定为了探索合适的渗碳层厚度与自磨刃效果的关系,并考虑到棱角部位的易磨损性,初步选择0.3、0.5、0.8mm3个渗碳层厚度进行试验。从理论上讲,渗碳层太薄,侧刃磨损快,体现不出自磨刃的效果;渗碳层太厚,则不易形成锋利的侧刃,对物料的剪切作用不明显。合适的渗碳层厚度需通过锤片的磨损试验最终确定。根据Harris公式,渗碳层厚度与温度、时间的关系为3.3 渗碳锤片的金相组织锤片渗碳后,刷防渗剂部位及心部组织仍为铁素体和珠光体组成的亚共析钢组织,两侧面为珠光体和网状渗碳体组成的过共析钢组织。对于在不同的渗碳温度和时间下,锤片表层和心部组织的晶粒大小和均匀性存在差别,通过对比同一渗碳层厚度在不同的温度和时间下的金相组织,确定3种渗碳层厚度的工艺参数如表2所示。渗碳锤片经800℃水冷淬火、195℃回火处理后,锤片心部组织为铁素体和低碳马氏体,两侧面组织为高碳马氏体和粒状渗碳体。强化处理锤片的硬度分布对渗碳层厚度为0.3、0.5、0.8mm的锤片由表层到心部进行硬度测定,3种渗碳层厚度的取值间隔分别为30、50、80μm,其硬度值和硬度分布的梯度变化趋势相同,形成了预期的硬度差和合理的硬度梯度分布。

自磨强化锤片初步磨损试验将经过自磨刃强化处理得到的3种渗碳层厚度锤片安装在旋风式粉碎磨上,经过一个周期(约120h)的实际磨损试验,与65Mn端部淬火处理锤片进行对比。自磨刃锤片磨损后刃部平直,锤片刃部棱角保持完整,未出现断面圆角,而非自磨刃锤片出现了断面圆角。锤片经过自磨刃强化处理后,锤面和棱角达到相同的磨损量,甚至小于棱角的磨损量,锤片保持了很好的刃部棱角,形成理想的锤击面。在锤片有效工作时间内锤面始终保持平面(或凹面),即在锤片工作的全过程中依靠其自磨刃功能保持锤片具有理想的形貌。